-

-

-

Tổng tiền thanh toán:

-

MTS nâng cấp điều tốc thủy lực: Từ động cơ bước điện sang cơ cấu servo thủy lực tuyến tính

23/07/2025

Một vấn đề phổ biến trong thủy lực công nghiệp là ứng dụng xi lanh “vận tốc cao - thấp”. Nó bao gồm hai điều kiện hoạt động. Đầu tiên là giai đoạn áp suất thấp, lưu lượng cao. Thứ hai là giai đoạn áp suất cao, lưu lượng thấp. Một ví dụ điển hình là xi lanh nén được sử dụng trong máy tái chế. Khi xi lanh này mở rộng, áp suất từ từ hình thành do tính chất đàn hồi của vật liệu tái chế (chẳng hạn như bìa cứng và nhựa). Áp suất tăng nhanh về phía cuối của quá trình mở rộng xi lanh, do các túi khí trong vật liệu bị giảm. Áp suất sẽ đạt cực đại khi kết thúc quá trình dịch chuyển. Cuối cùng, xi lanh sẽ rút lại dưới tải trọng không đáng kể.

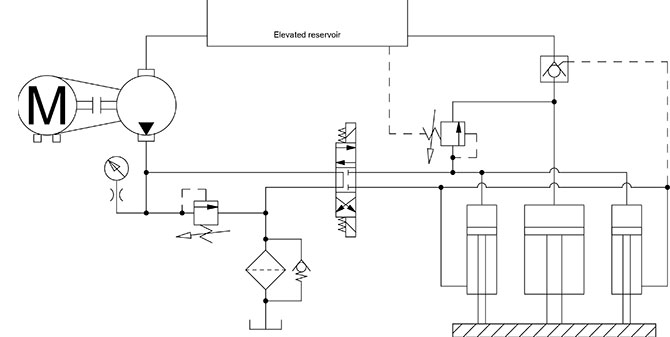

Hình trên đó cho thấy một mạch tốc độ cao-thấp truyền thống. Có ba kiểu thiết kế vận tốc cao-thấp chính. Mục tiêu chung là giảm kích thước động cơ điện, so với yêu cầu về lưu lượng và áp suất đỉnh.

1. Ví dụ máy bơm song song sử dụng động cơ nhỏ hơn khoảng 80% so với mức cần thiết với một máy bơm lưu lượng cố định duy nhất.

2. Có thể đạt được kích thước động cơ gần tương đương bằng cách sử dụng một máy bơm có lưu lượng thay đổi với bộ điều khiển dịch chuyển giới hạn mô-men xoắn. Một máy bơm giới hạn mô-men xoắn cũng tránh được sự cần thiết của các van không tải trong mạch bơm song song.

3. Tái tạo lưu lượng xi lanh là một cách tiếp cận khác để giảm yêu cầu lưu lượng đỉnh của bơm. Điều này liên quan đến việc hợp nhất dòng dầu đầu ra phía thanh với dòng dầu phía lỗ khoan vào. Tuy nhiên các phương pháp tái tạo chỉ rút ngắn thời gian gia hạn. Thời gian rút của xi lanh thủy lực không được cải thiện.

Tất cả các thiết kế này đều có chung một nhược điểm. Mỗi chu kỳ làm việc, toàn bộ thể tích dầu của xi lanh phải đi qua van định hướng hai lần. Van định hướng gây ra tổn thất năng lượng và hệ quả là sinh nhiệt. Các van định hướng lớn hơn có thể giảm tổn thất tiết lưu, nhưng làm tăng chi phí và dấu chân.

Một thiết kế lý tưởng sẽ tránh sử dụng van phân phối, hoặc ít nhất là giảm thiểu lưu lượng phải đi qua nó.

Trong các máy ép thủy lực lớn, van một chiều nạp / xả trước sẽ tránh được vấn đề này. Một thùng dầu nâng cao tạo ra sự chênh lệch áp suất giữa chất lỏng trong thùng và xi lanh sơ cấp. Sự chênh lệch áp suất được tăng lên khi các xi lanh thủy lực thứ cấp bắt đầu đẩy. Các xi lanh thứ cấp được ghép cơ học với xi lanh sơ cấp, do đó, một hiệu ứng chân không được tạo ra ở mặt bên của xi lanh thủy lực sơ cấp. Dòng chảy được rút qua van một chiều trước khi điền đầy để lấp đầy đầu lỗ khoan.

Phương pháp nạp / xả trước có nhược điểm rõ ràng.

1. Cần có kết cấu hỗ trợ để nâng thùng dầu lên. Máy bơm, động cơ, van, bộ lọc, ... thường được lắp ráp cùng với bình chứa. Vì vậy, toàn bộ tổ hợp sẽ được nâng cao, làm tăng chi phí xây dựng và làm phức tạp các nỗ lực bảo trì trong tương lai.

2. Xi lanh thứ cấp là cần thiết để hỗ trợ xi lanh sơ cấp. Chúng cũng yêu cầu một khớp nối cơ học để liên kết chặt chẽ với tất cả các thanh.

3. Tốc độ xi lanh sơ cấp bị giới hạn bởi sự xâm thực, có thể do hạn chế dòng chảy qua van một chiều nạp sẵn.

Vì những lý do này và các lý do khác, các mạch nạp / xả trước thường được giới hạn ở các máy ép thủy lực lớn, trong đó chi phí hệ thống ép tổng thể cao hơn chi phí thủy lực bổ sung.

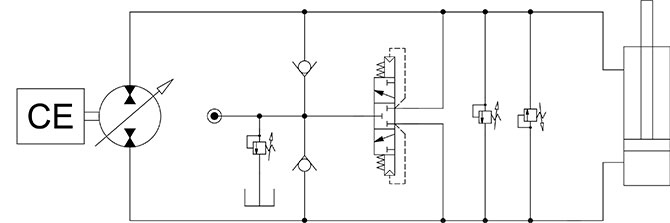

Một cách tiếp cận khác để giảm thiểu tổn thất van phân phối là thiết bị truyền động điều khiển vị trí (DCA) được phổ biến bởi Tiến sĩ Monika Ivantysynova từ năm 2004 đến năm 2018 tại Đại học Purdue (trước đây là tại TU Hamburg). Điều khiển dịch chuyển thay đổi tốc độ xi lanh bằng cách điều chỉnh đầu ra thể tích của máy bơm, thường thông qua góc đĩa trong máy bơm piston hướng trục hoặc thông qua độ lệch tâm trong máy bơm cánh gạt hoặc máy bơm piston hướng tâm.

DCA không yêu cầu van phân phối để đảo chiều dòng chảy. Nó cũng cho phép giảm kích thước động cơ trong ứng dụng vận tốc từ cao đến thấp, vì dịch chuyển có thể giảm khi áp suất tăng. Tuy nhiên có một số nhược điểm của DCA.

1. Tùy thuộc vào sự chênh lệch diện tích xi lanh, một phần đáng kể của dòng dầu có thể đi qua các van một chiều. Đây là mối quan tâm đặc biệt đối với các ứng dụng công nghiệp hành trình dài với các thanh xi lanh quá khổ.

2. Cần có nguồn áp suất thứ cấp để duy trì áp suất nạp.

3. Hệ thống điều khiển máy bơm có thể đắt hơn các van điều khiển mạch tốc độ cao-thấp truyền thống, đặc biệt là ở các chuyển vị hành trình nhỏ hơn.

4. Kích thước bơm sơ cấp phải đủ lớn cho yêu cầu lưu lượng lớn nhất của xi lanh. Bất lợi thứ tư này cuối cùng là tốn kém nhất. Giá của máy bơm cao áp, lưu lượng thay đổi tăng nhanh theo kích thước.

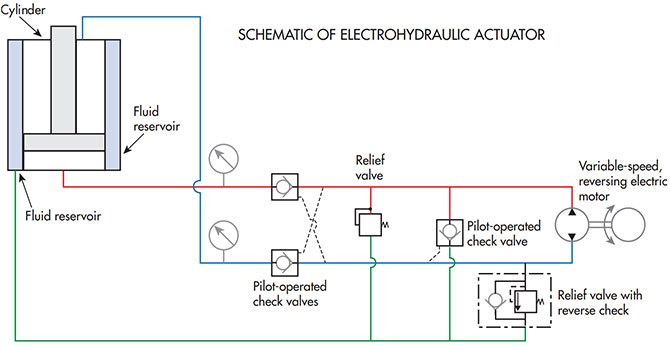

Hình ảnh đi kèm cho thấy dịch chuyển hành trình được điều chỉnh thông qua hệ thống điều khiển dịch chuyển hành trình bơm. Một cách tiếp cận liên quan là kích hoạt điều khiển tốc độ bơm, thường được gọi là thiết bị truyền động điện thủy lực (EHA). Nó giống hệt với DCA, ngoại trừ tốc độ bơm thay đổi trong khi dịch chuyển không đổi. Kiểm soát tốc độ được thực hiện với một bộ truyền động động cơ có tốc độ thay đổi. Nhược điểm của EHA giống với DCA, ngoại trừ hai điểm.

1. Động cơ điện và động cơ truyền động trở nên cực kỳ đắt tiền ở mức công suất cao hơn. Tương đối, hệ thống kiểm soát dịch chuyển hành trình của máy bơm là một chi phí tương đối cố định cho bất kỳ máy bơm cỡ nào.

2. Thời gian đáp ứng của dòng dầu trở nên chậm hơn đáng kể khi kích thước của động cơ EHA tăng lên. Điều này cũng không đúng đối với DCA hoặc đối với các hệ thống điều khiển bằng van.

Cả hai phương pháp điều khiển (DCA và EHA) đều tương đối mới trong thủy lực công nghiệp, so với các phương pháp điều khiển bằng van của chúng. Ngược lại, việc sử dụng DCA trong thủy lực di động đã được thiết lập tốt và việc sử dụng EHA cho các ứng dụng di động là chủ đề nghiên cứu hiện tại của nhiều nhóm khác nhau bao gồm Tiến sĩ Tatiana Minav tại Đại học Tampere và Tiến sĩ Andrea Vacca tại Đại học Purdue.

Việc sử dụng EHA trong các ứng dụng công nghiệp ít phổ biến hơn, mặc dù nhiều thiết kế đã sử dụng bộ truyền động tần số thay đổi để giảm tốc độ của động cơ cảm ứng truyền thống trong chu kỳ không tải hoặc các điều kiện lưu lượng thấp khác. Gần đây, bộ truyền động servo đã được sử dụng để điều khiển các EHA công nghiệp nhỏ. Trong một ví dụ của Kyntronics, thiết kế tránh sự cần thiết của hệ thống bơm nạp bằng cách sử dụng một bình dầu điều áp được xây dựng xung quanh bên ngoài của xi lanh.

Nhìn chung, cả hai phương pháp tiếp cận (điều khiển dịch chuyển hành trình và điều khiển tốc độ) đều thể hiện sự cải thiện tiết kiệm năng lượng so với các hệ thống điều khiển bằng van. Điều khiển dựa trên van tạo ra tổn thất điều tiết cao do giảm áp suất trên bề mặt đo của chúng. Tuy nhiên, có một số ứng dụng trong đó tổn thất trong hệ thống điều khiển không van (DCA / EHA) có thể trở nên quá mức, đặc biệt là trong các hệ thống công nghiệp tốc độ cao và thấp. Bơm thủy lực thể tích có hiệu suất cao nhất gần với lưu lượng, tốc độ và áp suất dầu tối đa của chúng. Nếu một máy bơm piston thay đổi được vận hành ở chuyển hành trình thấp, tốc độ thấp hoặc áp suất thấp, nói chung hiệu quả sẽ kém.

Do hạn chế về hiệu quả và chi phí, bộ truyền động do bơm điều khiển không thực tế khi hoạt động dưới tốc độ / dịch chuyển / áp suất tối đa. Nguyên tắc này nổi tiếng trong toàn ngành công nghiệp. Mạch bơm song song “lưu lượng dầu cao-thấp” phổ biến được thiết kế để giải quyết vấn đề này. Máy bơm dầu song song thường kết hợp một máy bơm bánh răng / cánh gạt áp suất thấp với một máy bơm piston áp suất cao để tránh sử dụng một máy bơm piston duy nhất, lớn hơn nhiều cho cả hai áp suất. Bơm bánh răng / cánh gạt tiết kiệm hơn trong điều kiện áp suất thấp.

Cuối cùng thì việc lựa chọn kiến trúc hệ thống phụ thuộc vào nhiều yếu tố. Nhược điểm của hệ thống điều khiển bằng van là tổn thất tiết lưu, nhiều thành phần tổng thể hơn, cấu hình khối van phức tạp, xử lý sự cố phức tạp, nhạy cảm với ô nhiễm và yêu cầu không gian vật lý. Ưu điểm của chúng bao gồm khả năng giữ tải thụ động, thời gian đáp ứng nhanh, kiến trúc linh hoạt (ví dụ, tái tạo dòng) và chi phí thấp ở kích thước nhỏ. Ưu và nhược điểm của các DCA và EHA điển hình đã được thảo luận trước đây.

Số lượng:

Tổng tiền: